火电厂脱硫用石灰石制粉工艺流程及设备选型指南

火电厂脱硫用石灰石制粉工艺流程及设备选型指南

随着环保要求的日益严格,火电厂烟气脱硫已成为标配工艺。石灰石-石膏湿法脱硫作为主流技术,其核心环节就是石灰石制粉。今天咱们就聊聊这个制粉系统的那些事儿。

工艺流程概述

典型的石灰石制粉系统包含破碎、储存、粉磨、收集和输送几个环节。首先,进厂的石灰石原料经过颚式破碎机粗碎至30-50mm,然后通过皮带输送机送入原料仓。接下来就是关键的粉磨工序——破碎后的石灰石被均匀喂入磨机,在磨内同时完成烘干和粉磨作业。热风一般来自电厂余热或专用热风炉,与物料充分接触后带走水分。粉磨后的合格粉体随气流进入选粉机分级,粗粉返回重磨,细粉由收尘器收集后通过气力输送系统送至脱硫塔附近的粉仓待用。

设备选型关键点

选型时首先要考虑处理能力和产品细度。一般来说,脱硫用石灰石粉要求细度在250目左右(约0.061mm),通过率90%以上。产量则要根据电厂机组规模来定,比如300MW机组大概需要15-20t/h的制粉能力。其次要看原料特性,包括含水量、易磨性等。如果原料水分偏高(比如超过6%),就必须重视烘干能力。另外,设备运行的稳定性和能耗也是重要考量因素——停机意味着脱硫系统停摆,这可是环保红线!

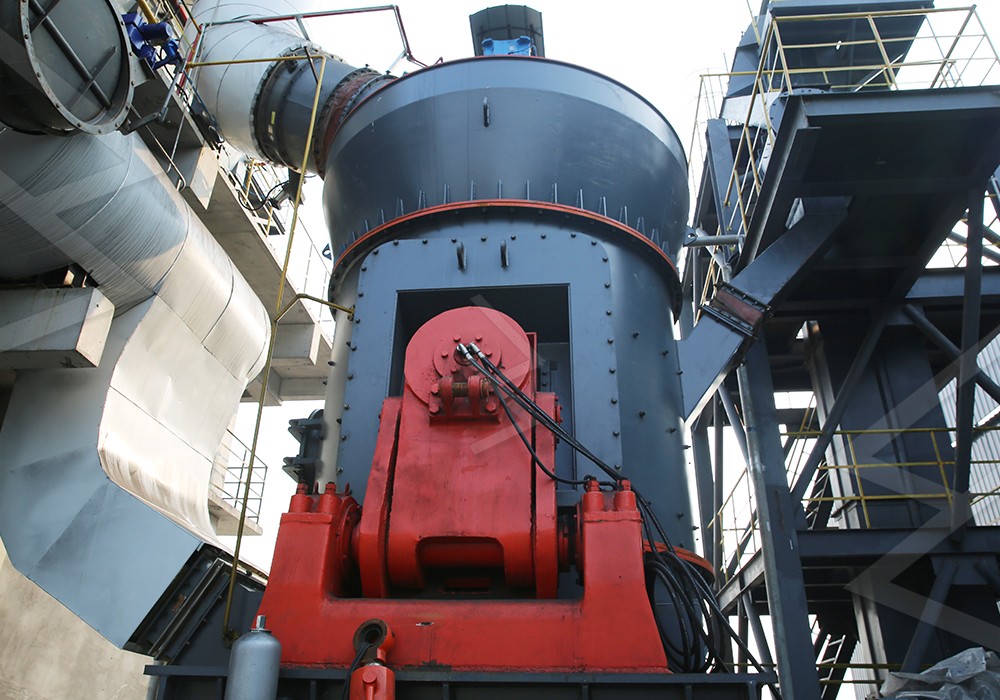

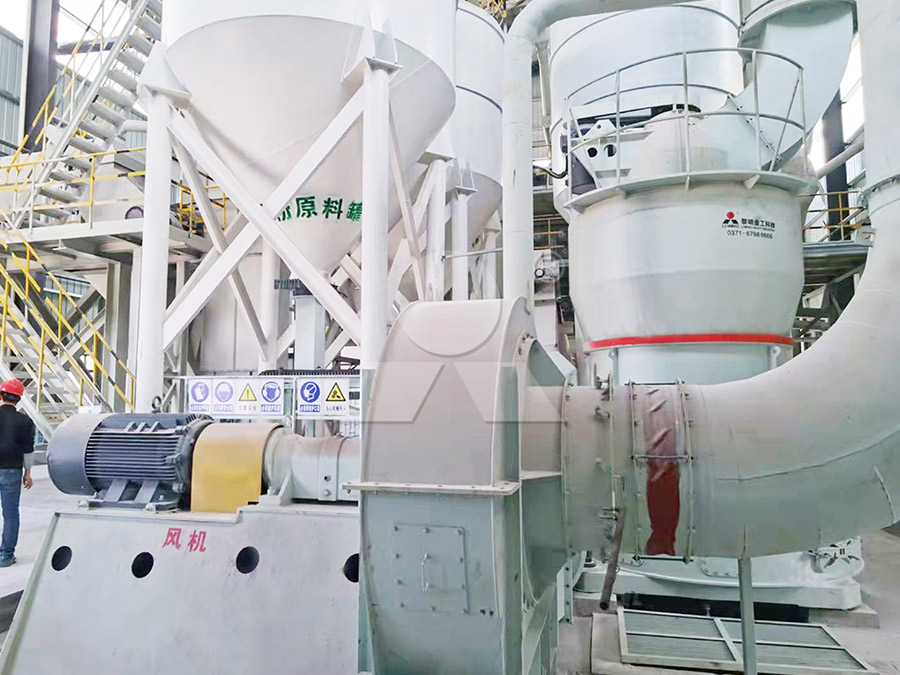

在这里不得不提我们家的LM立式辊磨机,这家伙简直就是为脱硫制粉量身定做的。它集烘干、粉磨、选粉、输送于一体,加工细度正好覆盖脱硫要求的0.084-0.037mm,产量从10到400吨每小时都能满足。最关键是投资成本低,占地面积小,好多电厂反馈说比传统球磨机省电30%以上。特别是那个自动电控系统,基本上可以实现无人值守,大大降低了人工成本。

运行维护经验谈

实际运行中,磨辊和磨盘的磨损是最让人头疼的。我们家的LM立磨采用了特殊耐磨材料,辊套寿命能达到8000小时以上。而且设计了液压翻辊装置,检修时直接把磨辊翻出来就行,不用吊装整个上壳体,省时省力。记得去年有个客户反馈,他们更换辊套只用了8个小时,比传统磨机节省了整整两天停机时间。

对于规模稍小的电厂,或者是对细度要求更灵活的项目,我们的MTW欧版磨粉机也是个不错的选择。它的细度调节范围更宽(0.045-1.6mm),虽然单机产量不如立磨,但胜在灵活性好,特别是那个稀油润滑系统,换油周期能到4个月,维护起来特别省心。

环保合规要点

现在环保查得严,制粉系统必须做到全封闭、负压操作,确保无粉尘外溢。我们的设备都配备了高效的脉冲除尘器,排放浓度能控制在10mg/m³以下,完全满足最新国标要求。另外噪音控制也很重要,立式磨机本身震动就小,再加上消音措施,现场噪音能控制在85分贝以内。

FAQ常见问题

问:脱硫石灰石粉的细度到底要求多少?

答:通常要求250目通过率90%以上,对应粒径约0.061mm。但具体要看脱硫塔的设计参数,有些高效脱硫塔可能要求325目。

问:立磨和雷蒙磨哪个更适合脱硫制粉?

答:大规模连续生产首选立磨,能耗低、产量大;小规模或间歇生产可以用欧版磨,投资更灵活。

问:原料水分偏高怎么办?

答:我们的LM立磨烘干能力很强,可以直接处理水分8%以下的物料,如果水分再高可以加强破碎前的预烘干。

问:设备运行成本主要有哪些?

答:主要是电耗和耐磨件消耗,立磨的电耗约比球磨机低30%,耐磨件寿命通常在8000-10000小时。